Арболит – сравнительно новый строительный материал, отличающийся впечатляющими свойствами, речь о которых пойдет ниже.

Арболит – сравнительно новый строительный материал, отличающийся впечатляющими свойствами, речь о которых пойдет ниже. Если внимательно проанализировать тематические статьи и публикации, становится очевидным, что большинство специалистов высоко оценивают арболитовые блоки, скромно умалчивая о недостатках этого материала. Впрочем, в нашем мире нет ничего идеального, особенно, если речь идет о строительной отрасли.

Для максимально эффективного применения арболита, и нивелирования его «минусов», следует внимательнее остановиться на его технических характеристиках, особенностях использования.

Особенности производства арболита

Остановимся подробнее на составе и технологических особенностях производства строительного материала. Качество выполнения ряда технологических процессов обуславливает наличие или отсутствие некоторых «минусов» арболита.

Это очень важный аспект, поскольку материал позиционируют, как подвид легких бетонных решений с крупноячеистой структурой.

Главная его особенность – в качестве наполнителя применяют древесную щепу, благодаря которой получается «монолитное цементное тесто».

Материал получил широкое распространение в современном строительстве:

Главная его особенность – в качестве наполнителя применяют древесную щепу, благодаря которой получается «монолитное цементное тесто».

Материал получил широкое распространение в современном строительстве:

- теплоизоляционные плиты;

- блоки с пустотелой структурой;

- блоки крупного формата;

- густые смеси для образования ограждающих решений, готовых конструкций.

Под понятием «арболит» подразумеваются специализированные блоки, используемые для кладки. Особой популярностью пользуются блоки стандартизированных размеров – 50х30х20 см. Но в последнее время производители все чаще расширяют типоразмеры собственной продукции.

Состав арболитовых блоков

Для производства арболитовых блоков применяют ряд ингредиентов:

- цемент;

- вода;

- химические компоненты;

- натуральная древесная щепа.

Цемент. Для обеспечения оптимальных прочностных характеристик опытные мастера рекомендуют использовать цемент 400-й марки. Важно помнить о том, что при продолжительном хранении цемент теряет свои первоначальные свойства. Потому специалисты рекомендуют применять в производственном цикле 500-й марку цемента.

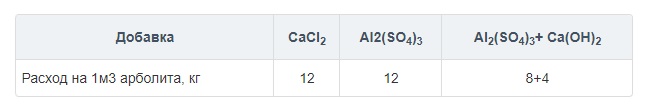

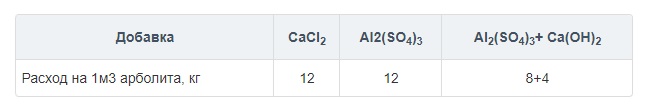

Вода. Чтобы получаемый арболит соответствовал высоким техническим характеристикам, его готовят в строгом соответствии с технологическими предписаниями, рекомендациями мастеров. Воду, в которую добавляют различные пластификаторы и минерализаторы заблаговременно. Если говорить об ингредиентах арболита, то их используют в таких пропорциях:

Что касается деревянной щепы, то ее добавляют в специальный смеситель. Пользоваться традиционными бетономешалками гравитационного типа не рекомендуется, поскольку она не в состоянии обеспечить необходимый уровень гомогенизации. Минерализатор, растворенный в воде тщательно перемешивают, а также равномерно распределяют по всей площади натуральной щепы. Продолжительность перемешивания не превышает 30 секунд. Только после этого в готовый состав вносят цемент. На перемешивание перечисленных компонентов отводится до 3-х минут.

Химические добавки. В составе древесного наполнителя присутствуют натуральные сахара, препятствующие естественной адгезии с деревянными микрочастичками. Чтобы решить столь актуальную проблему специалисты прибегают к 2-м методам:

- Обработку деревянной щепы при помощи химических соединений.

- Предварительное высушивание натурального дерева в течение 2-3-х месяцев.

Самый качественный арболит получается при условии комплексного подхода. Сырьевая минерализация решает несколько важных задач:

- обеспечивает водонепроницаемость натурального компонента;

- увеличивает биологическую устойчивость сырья.

Задача решается посредством добавления в арболит извести, силиката-глыбы, жидкого стекла и хлорида кальция.

Натуральная древесная щепа

Натуральная древесная щепа. Прочностные характеристики рассматриваемого материала зависят от физических размеров и калибра натурального сырья. Для производства качественного арболита важно использовать только природную щепу. Размеры этого ингредиента регламентируются ГОСТ-ами. Опытные мастера рекомендуют пользоваться частичками с физическими размерами в 40х10х5 мм.

Профессионалы используют сырье со следующими размерами:

- толщина – от 3 до 6 мм;

- ширина – от 6 до 11 мм;

- длина – порядка 26 мм.

Что касается остальных ингредиентов, таких как солома, тырса или деревянная стружка, то они не уместны. Опытные мастера пользуются только очищенной щепой, на поверхности которой нет остатков грунта, засохших листьев или старой коры. Многие полагают – если в составе натурального ингредиента присутствует от 5 до 10% листвы, то это никоим образом не сказывается на прочностных характеристиках арболита.

В преобладающем большинстве случаев производство арболита поставлено на поток около деревоперерабатывающих предприятий и лесопилок. Что касается вида древесины, то она никак не влияет на итоговое качество подготавливаемого сырья.

Производство арболитовых блоков

После перемешивания компонентов, описанных выше, формирование строительных блоков важно завершить в течение 15 минут. Существует несколько подходов к формированию блоков, исходя из выбранного производственного подхода:

- использование специализированной выброустановки с дополнительной нагрузкой;

- применение вибростанков;

- производство материала вручную;

- ручное изготовление без механических элементов.

Блоки, произведенные механическим способов зачастую гораздо качественнее аналогов, изготовленных вручную. Если рассматривать плотностные характеристики, геометрию и размеры изделий, то они абсолютно идентичны.

В кустарных условиях применяют специальную опалубку. В некоторых случаях ее проблематично удалить из-за жидкого раствора.

Арболитовые решения не отличаются по составу, при этом их характеристики могут существенно отличаться от партии к партии, метода уплотнения и степени сжатия. Главная задача прессования жидкого состава – повышение плотности итоговой консистенции, увеличение ее прочностных характеристик.

Методику вибрации на этапе уплотнения используют строго дозировано. Если злоупотреблять методикой, существует высокая опасность осаждения ингредиентов на дне. Форменное прессование направлено не только на то, чтобы повысить плотность готового изделия. Ключевое его предназначение – обеспечить равномерное распределение консистенции по всему объему смеси.

Что касается цементного теста, то оно действует по аналоги с клеем. Корректируется только концентрация натуральных ингредиентов, их толщина и объем.

Блоки уплотняют на протяжении того периода времени, которого будет достаточно, чтобы переориентировать направленность наполнительных зерен. Это способствует увеличению эффективной площади контакта щепок с составом. В арболите не происходит никакого деформирования или сжатия.

Усадка арболита

Многие полагают, что арболит является материалом, не подверженным какой-либо усадке. Впрочем, установлено, что в первые 3-4 месяца в этом материале все же наблюдаются минимальные усадочные реакции. Зачастую они завершаются на этапе производства арболитовых блоков. Допустимой считается усадка в пределах от 0.5 до 0.85%.

Если придавить материал другими изделиями, может фиксироваться еще незначительная корректировка по высоте блоков.

Потому опытные мастера не проводят штукатурные или отделочные мероприятия в течение первых 3-4-х месяцев по завершению основного этапа работ.

Огнестойкость арболита

С точки зрения огнестойкости арболитовые материалы могут похвастаться такими параметрами и характеристиками:

- уровень воспламеняемости – В1, что соответствует материалам, которые практически не воспламеняются;

- значение горючести – Г1;

- Д1 – материал образует минимальное количество дыма при воспламенении.

Многие строители отказываются от рассматриваемых блоков по нескольким причинам: блокам требуется основательная защита от разрушающего действия влаги, присутствие на рынке большого количества решений сомнительного качества, завышенная стоимость блоков, в сравнении с другими материалами, а также номинальная геометрическая точность, при изготовлении. Впрочем, ежегодно перечисленные недостатки нивелируются, а в продаже появляется все большее количество качественных изделий.